工业革命以来,人类向地球大气排放了大量温室气体二氧化碳,环境问题日益突出(如气候变暖、冰川融化、海平面上升等),严重制约了人类的发展。因此,科学家们致力于开发新的碳中性能源,如氢能,它被普遍认为是一种清洁、高效、安全、可持续的绿色能源。目前主要的制氢方法有:化石燃料制氢、电解水制氢、工业副产品制氢、新型制氢方法(生物质制氢、太阳能水制氢、热化学裂解制水氢等),利用太阳能将水分解成氢,将太阳能转化并储存为化学能,因此被认为是解决全球能源问题的理想途径之一。目前,最高效的太阳能水分解制氢方案是将太阳能电池与水电解系统相结合。据报道,太阳能到氢气 (STH) 的能量转换效率高达 30%。相比之下,虽然光催化分解水制氢的能量转换效率要低很多(只有1%左右),但整体系统设计要简单得多,成本更低,更容易规模化,产业化前景更好。然而,光催化分解水的产物是氢气和氧气的潮湿混合物。安全和氢气回收仍然是大规模应用的巨大挑战。

近日,团队基于改进型掺铝钛酸锶(SrTiO3:Al)光催化剂,将之前开发的1平方米面板反应器系统扩展为100平方米太阳能光催化分解水制氢系统,安全、规模化实现光催化水分解、气体收集和分离。该系统不仅可以稳定运行数月,而且可以在商用聚酰亚胺膜的作用下从加湿的混合气体中回收氢气,最高 STH 效率为 0.76%。值得一提的是,该系统针对安全性和耐用性进行了优化,即使在有意点燃和回收氢气时也能保持完整。

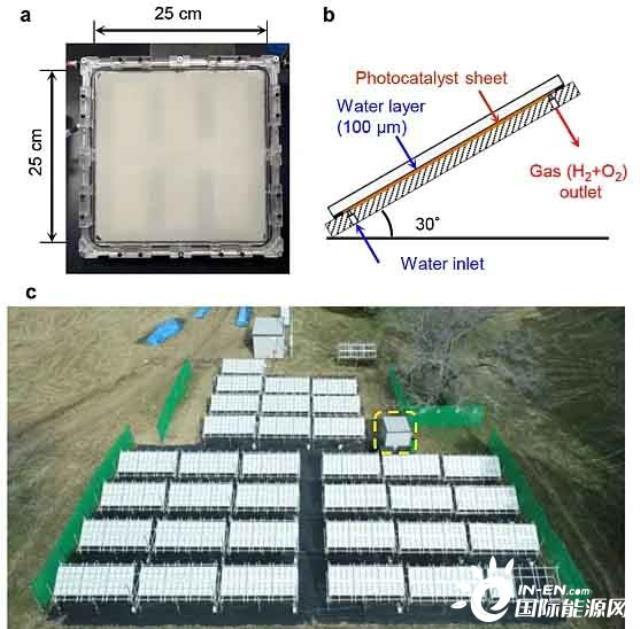

首先,作者使用光催化剂片层的面板反应器进行光催化水裂解,以探索太阳能制氢的规模化和气体处理技术。如图1所示,该100 m2规模的光催化太阳能制氢系统是由1600 个反应器单元排列而成,每个单元的受光面积为 625 cm2,紫外线透明玻璃与光催化剂片层之间的间隙为 0.1 mm(图1a-b),以最大限度地减少水载荷并防止产物氢氧气体的积聚和燃烧发生。需要指出的是,该系统中气体产物输送和反应物水输送分别使用内径为 8.6 mm 和 4.0 mm的聚氨酯管。

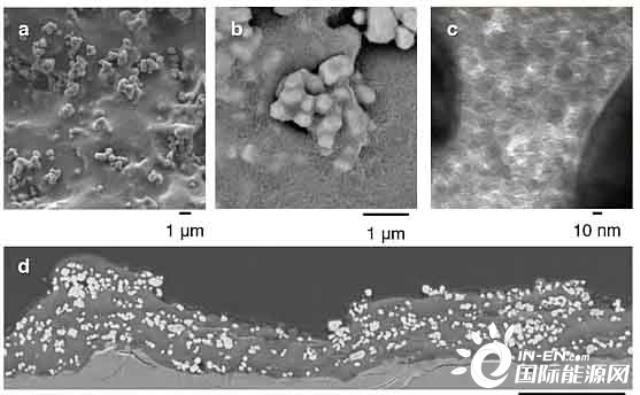

接下来,作者通过两种方式制备了光催化剂片层(即在透明玻璃板上手工制备和在磨砂玻璃板上程序喷涂)。前者于2019年8月安装,使用至2020年7月,之后改用后者,其他系统组件不变。如图2所示,颗粒催化剂层覆盖了玻璃板的整个表面,厚度为4μm至10μm。光催化剂片层含有数百纳米的改性SrTiO3:Al粒子,由二氧化硅纳米粒子固定,同时在粒子之间的间隙中形成介孔通道(图2c)。

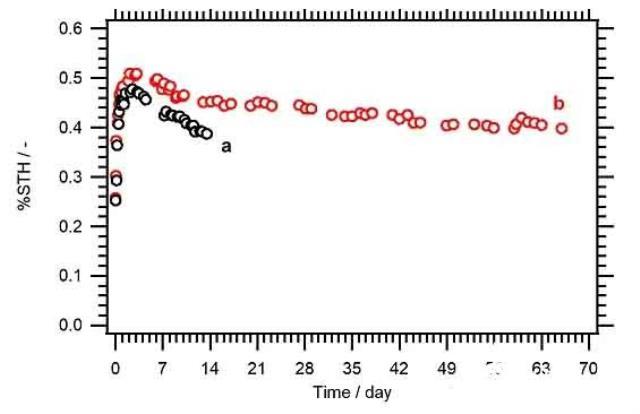

在构建大型面板反应器阵列之前,作者使用了一个小型面板反应器并将其暴露在模拟标准阳光下(AM 1.5G,1 kW m-2)进行室内加速测试。经过几天的活化期,作者发现在透明玻璃上制作的小型光催化剂片层(5 cm×5 cm)可以将蒸馏水分解成氢气和氧气,STH效率为0.48%(图3a),STH随着时间的推移,效率逐渐降低(在 280 小时内低于 0.40%)。相比之下,在磨砂玻璃上制造的光催化剂片更活跃,更耐用。活化后的 STH 效率达到 0.51%,并在 1600 小时内保持在 0.40% 以上(图 3b)。

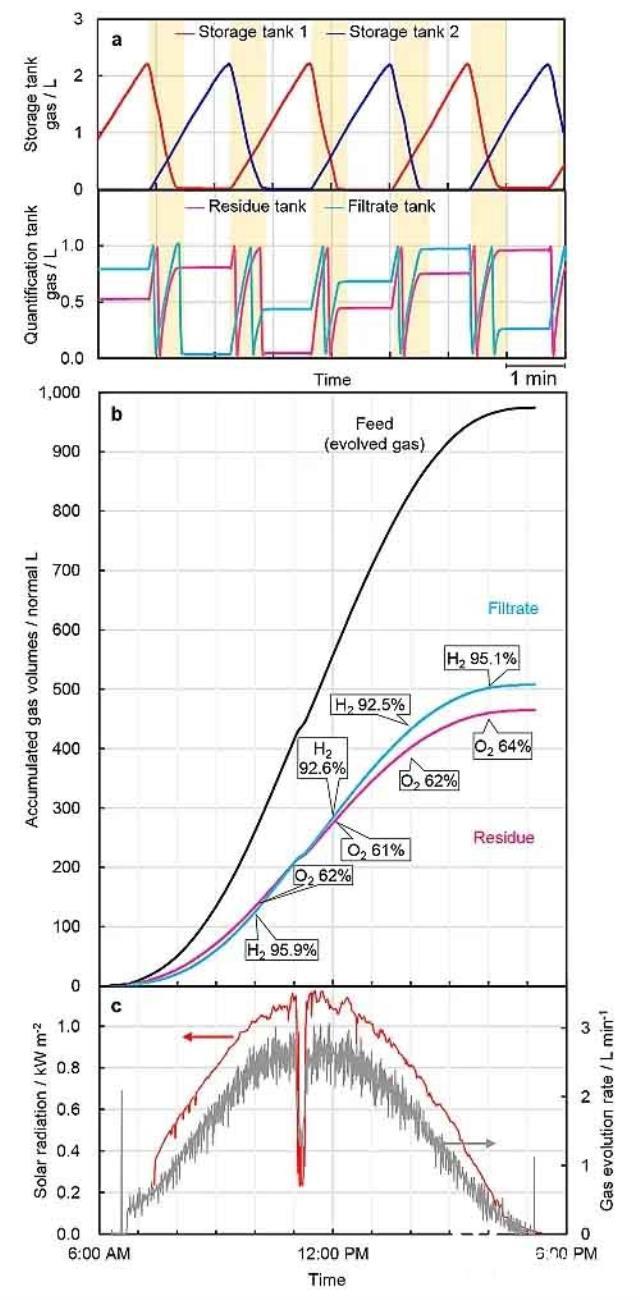

试验光触面板反应器阵列由三个模块组成,总光接收面积为9 m2,暴露在辐照强度为0.88 kW m-2的自然光下能以568 mL min-1的速率产生湿润的氢氧气体,STH效率可达0.76%。作者还使用磨砂玻璃上制备的光催化剂片层构建了100 m2光催化水裂解反应器阵列,并对该过程的太阳光强度、氢氧气体生产量、每日 STH 效率以及太阳辐照中紫外线比例等数据进行了连续的记录,发现气体生产速率在2020年9月22日的上午11:00-11:30(室外温度为34 ℃)达到峰值(3.6-3.7 L min-1)(气体收集如下图所示)。然而,该系统在自然阳光下STH效率会随着时间的推移逐渐降低,考虑光催化剂片层的耐用性,这种效率降低还可能与天气因素有关(从9月到12月)

由于膜分离装置和隔膜泵处理气态产物的能力超过了气体析出的速率,因此该气体处理装置只需间歇性工作以分离氢气(图4a),其中富氢滤过气体在常压下由隔膜泵排出,而残留的富氧气体则从滤芯中排出。另外,图4b和图4c分别显示了进料、滤过和残留气体的累积量以及太阳光照强度和水裂解面板反应器中气体析出率的变化。需要指出的是,无论在不同天气条件下湿润氢氧气体的生产速率如何,气体分离膜装置在整个现场测试过程中都没有任何劣化的迹象。

此外,整个制氢系统已在室外条件下运行一年多,未发生自爆或其他故障。为了进行更严格的安全测试,笔者对太阳能制氢系统的各个部件进行了氢气和氧气的有意点火测试。当有意点燃连接的集气管中的气体产物时,大部分光催化水分解反应器阵列(受光面积为70平方米,在阳光下运行)、管道、中空聚酰亚胺纤维膜分离器、气体分离装置几乎无损且可以保持其功能,储气罐也可以通过轻微优化调整的故意点火测试。总之,这些结果表明,只要适当优化,该系统在大规模生产氢气时是安全的。

碳索氢能网 https://h2.solarbe.com/news/20221024/289.html

下一篇

下一篇