8月30日,中石化宣布,我国规模最大的光伏发电直接制绿氢项目——新疆库车绿氢示范项目全面建成投产。该项目先由300兆瓦光伏发电,把电从光伏厂送到制氢厂,制氢厂降压后输送到电解槽生产车间进行使用。该项目每年可生产2万吨绿氢,用于替代炼油加工中使用的天然气制氢,实现现代油品加工与绿氢耦合低碳发展,全面建成投产标志着我国绿氢工业化规模应用实现零的突破。

随着光伏装机规模不断扩大,“弃光”现象愈发明显,光伏发电需要直面储能问题,储能是所有能源需要面临的最重要的问题之一。

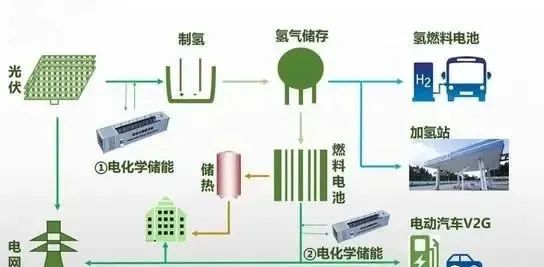

光伏电解水制氢有着40年的发展历史,被看作是最有前景的制氢方法之一。利用光伏发电系统所发直流电直接供应制氢站制氢用电,直流发电系统相比传统电站减少了逆变和升压的过程,系统效率更高。经电解技术制取氢气,将氢气存储于高效储氢装置中,再利用燃料电池技术,将存储的能量回馈到电网,或将存储的高纯度氢气送入氢产业链直接利用。光伏制氢不仅推进绿氢产业发展,同时也为光伏等新能源行业提供广阔的市场空间和发展潜力,弥补其他储能形式的短板。

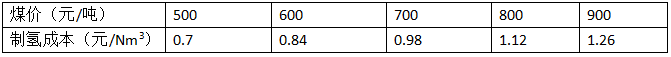

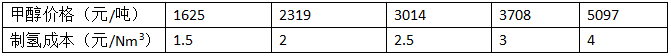

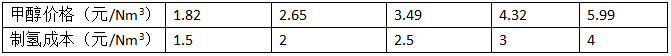

当前较为成熟的制氢方式主要包括煤制氢、甲醇制氢、天然气制氢以及工业副产氢。成本分析如下。

煤制氢:

甲醇制氢:

天然气制氢:

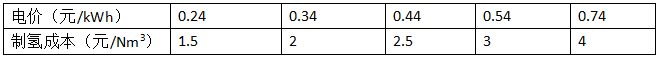

光伏发电制氢:

由此可见,光伏发电制氢电价控制在0.3/千瓦时以下时,制氢成本才具有竞争力。

新疆库车绿氢示范项目利用丰富的太阳能资源,每年可发出近6亿度绿电,为光伏制绿氢提供坚实基础。随着光伏发电成本的持续下降,光伏制氢的竞争力将进一步增强。

光伏制氢的难点在于光伏发电不稳定与制氢所需要连续稳定的供电之间的矛盾。为了克服这一矛盾,新疆库车绿氢示范项目的技术人员自研了综合控制系统,突破性地解决了新能源波动电力场景下难以持续稳定供电的问题,使绿电大规模制氢成为可能。

成本方面,新疆库车绿氢示范项目的光伏组价、电解槽、储氢罐、储氢管线等重要设备的核心材料已实现国产化,不仅降低成本,也促进国内氢能装备和氢能整体产业链的发展。

在双碳背景下,太阳能、风能、水能、核能、生物质能等清洁能源日益成为各国重点支持发展的能源类型。可再生能源制氢拥有大规模、长周期的储能优势,促进异质能源跨地域和跨季节优化配置,推动氢能、电能 和热能系统融合,促进形成多元互补融合的现代能源供应体系。

截止目前,全球已有44个国家和地区发布了明确的氢能发展战略或路线图。不少国家也展开了对绿氢的探索,欧盟拟定的“绿色协议”中已将“清洁氢气”制定为“优先发展领域”,这一定义包括了天然气制氢以及可再生能源制氢。全球在建中的绿氢项目约有70个,其中GW级项目22个,其中欧洲11个,澳大利亚7个,中东和南美也有待开发。

虽然新疆库车绿氢示范项目全面建成投产,但是几大制氢工艺中,光伏制氢的占比还是微乎其微,从数据来看,目前全球电解水制氢占比仅0.15%左右,根据目前电解槽装机的发展估算,预计2030年全球制氢电解槽累计装机将达到720GW,光伏制氢的占比将超过30%,当然这也只是预期目标。

另一方面,自《氢能产业》政策发布以来,制氢这块蛋糕就被疯狂瓜分,大量非专业选手盲目入局,光明的产业前景下是日益明显的行业困境。一是技术上仍被“卡脖子”,在电解槽中,一些重要的构件仍需进口,如电解槽隔膜,国内目前主要还是采用日本进口的PPS膜,且性能不如欧美国家所用的复合隔膜。二是大量企业涌入造成的行业内卷,大多数企业没有技术上的创新,而只专注于打价格战,不考虑成本问题,扰乱市场秩序。

但从长远来看,随着我国相关政策的落地、氢能装备制造业的不断更新,以及氢能制储输用产业体系的形成,绿氢市场基本具备了规模化的发展条件。光伏制氢作为新能源发展的必然趋势,在市场快速发展的热潮下,沉下心突破技术,才是产业发展的根本。

碳索氢能网 https://h2.solarbe.com/news/20230913/1417.html

下一篇

下一篇