10月24日,上海唐锋能源科技有限公司(简称“唐锋能源”)膜电极产业基地(二期)项目正式签约落户临港新片区国际氢能谷。集团党委副书记、总裁翁恺宁,唐锋能源创始人章俊良,临港新片区管委会高科处副处长李向聪,交大临港总经理习俊通等出席并共同见证项目签约。临港奉贤公司党委书记、董事长邹林昆,唐锋能源总经理朱凤鹃现场签约。

据介绍,此次签约落户的二期产业基地项目预计达产后可实现年产能500余万片膜电极,可用于13000余台车辆,成为临港氢能核心零部件产业链的中流砥柱。

唐锋能源创立于2017年,是一家全球领先的、集以燃料电池和电解水制氢用膜电极、催化剂的研发及生产为一体的上海高新技术企业。通过其自主研发的高性能低铂膜电极产品,率先实现了国产化替代,是目前国内唯一可批量生产高性能低铂合金膜电极的企业,产品技术指标达世界先进水平,实现了国内氢燃料电池“卡脖子”关键技术突破。

作为临港集团与上海交通大学深化产学研合作的重点成果之一,近年来唐锋能源始终保持自主研发及高速发展。目前,公司的低贵金属膜电极产品已持续稳定供应给国内外知名电堆系统客户。

唐锋能源长期致力于开发具有高比表面积高铂原子利用率以及高活性的铂碳催化剂、铂合金催化剂和铂基核壳催化剂,同时深入研究低铂带来的膜电极稳定性不佳和膜电极中氧气传输效率恶化的问题。基于发现的催化层微纳尺度传质和衰减的机理与规律,构筑阶梯特征的电极催化层构型并提高离子聚合物分布的均匀性,调控催化剂载体荷电状态、颗粒结构和分散状态,优化三相界面、强化体相传质和局域传质,有效解决了燃料电池中低铂载量和高功率密度放电之间的矛盾,低铂载量和燃料电池长寿命之间的矛盾,以及低铂载量和宽工况运行适应性的矛盾。

当前唐锋能源自主开发的产品功率密度≥1.5W/cm2,并通过了车规级严苛工况的性能和稳定性验证。下一代具有更高性能和寿命的膜电极产品正在开发过程中,预计2024年底可以量产,该产品将进一步来降低燃料电池的成本,为未来百万级车辆推广做准备。

此外,唐锋能源拥有一个综合研发中心和两个制造测试基地,满足产品技术迭代开发和生产出货,至今累计共销售近两百万片的膜电极产品,国内外累计配套燃料电池电堆系统近6000套,同时,在电解水、电站发电领域也完成了布局。

2023年年初,唐锋能源宣布完成近3亿元C轮融资,本轮融资由金浦智能、前沿投资、东风资管联合领投,陕煤秦岭科创投、上银国际、久奕投资、石雀投资跟投,高瓴创投和朗玛峰创投作为老股东持续追加投资。本轮融资资金将主要用于研发和产线升级。[相关阅读:专注氢能燃料电池产业,氢燃料电池研发商「唐锋能源」完成3亿元C轮融资]

唐锋能源总经理朱凤鹃博士曾在公开活动中表示:“未来几年,随着技术的迭代与规模化提升,膜电极的成本将不断下降。氢燃料电池应用市场整体向好,前景可观”。

未来,园区还将进一步加大氢能重点企业和重大项目集聚,打造形成涵盖氢燃料电池汽车核心零部件和氢能装备全产业链的重要产业基地,助力上海到2025年打造形成千亿级氢能产业规模的目标有力推进。

为深入贯彻落实国家“双碳”目标,临港集团积极布局绿色低碳赛道,打造国际氢能谷特色园区,已成为临港新片区氢能产业的核心承载区。园区位于临港新片区高端产业引领区,首期规划面积1.55平方公里,于2022年6月正式入选上海市第三批特色产业园区,已成为临港新片区氢能产业的核心承载区、以氢能产业为主导产业的国际示范园区,现已集聚30余家氢能产业链上下游企业,形成包括发动机系统、核心部件、关键材料、高端装备、场景应用、基础设施、检测认证为一体的氢能全产业链布局,构建拥有氢能产业核心零部件自主创新能力的产业集聚地,以及加氢站基础设施配套等功能为一体的较完整的氢能产业框架体系。

2023年,国产燃料电池用膜电极发展加速。

随着国内燃料电池产业的快速发展,国内电堆及其零部件环节基本实现国产化,膜电极作为电堆的核心组成部分,需求量也随着燃料电池行业的发展逐步上升。

膜电极是燃料电池将氢能转化为电能的发电场所,其性能直接影响燃料电池性能表现。相较于其他燃料电池零部件,膜电极成本占燃料电池电堆成本的60%以上。氢燃料电池车是目前氢能应用的主要场景,将在城市客车、市政环卫、工程建设、物流配送等多个场景得到应用。

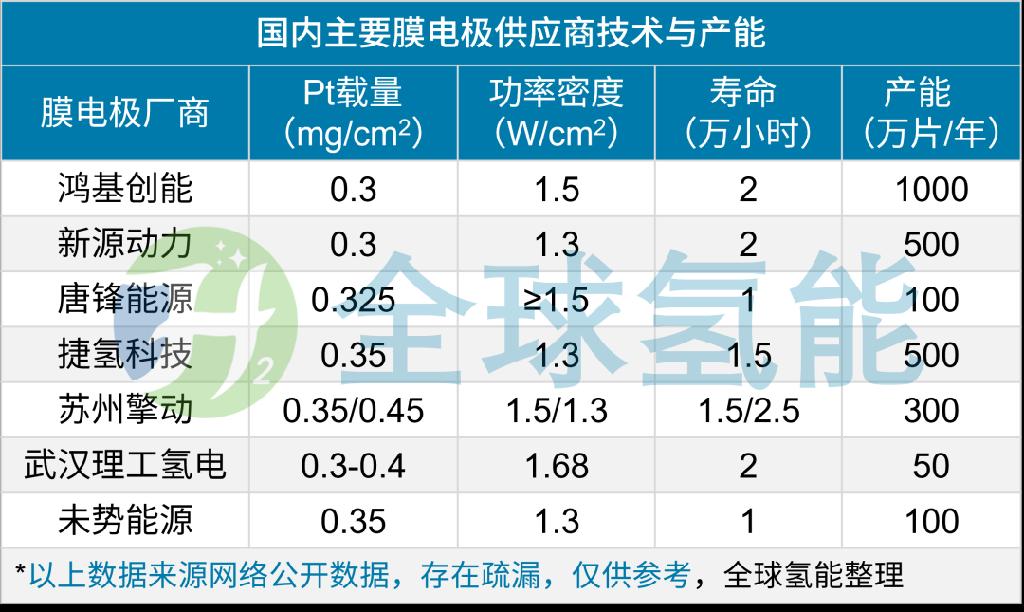

当前,市场方面,现阶段国内膜电极供应商分为两类,一类为独立供应商,仅开展膜电极相关业务;另一类为综合供应商,既可以进行膜电极批量制造,也开展电堆或系统相关业务。独立供应商包括鸿基创能、武汉理工氢电、唐锋能源、苏州擎动等,一般是通过产学研结合成果转化完成产品开发和产线建设,近几年也纷纷实现了融资和产能扩张。综合供应商,如新源动力、捷氢科技、未势能源等,也在积极投入膜电极的研发和制造能力提升,除满足自身电堆产品需求外布局膜电极作为产品对外交付。

在技术水平方面,经过最近几年的发展,国产膜电极产品取得了长足的进步,主要技术指标基本已经与国外水平相当。从技术指标看,各家的膜电极产品不相上下。国产膜电极铂担量大多在0.3-0.4mg/cm2,功率密度普遍突破1.3W/cm2(由于没有统一的额定电压标准,因此各供应商宣称的功率密度存在一定的差异),寿命超过10000小时(衰减≤10%)。值得注意的是,膜电极标称的耐久性,一般为设计耐久性或在特定工况下进行测试得到,实际的装车耐久性还需更多验证。膜电极技术水平的明显提升,有力推动了国产膜电极的市场化应用。

近几年来,随着国产膜电极技术和产能的提升,逐渐挤占进口膜电极的份额,膜电极成本明显降低,价格从约2000元/kW降到了600元/kW左右,对应的电堆价格已经降到1000-1500元/kW。未来五年内,随着膜电极功率密度的提升、国产材料的应用和市场总量增长带来的规模效应,膜电极成本有望进一步降低50%以上。

值得一提的是,随着膜电极技术水平的提升,催生了膜电极制备工艺和设备的快速进步,如国内首创CCM型膜电极技术的武汉氢电自主开发了国内首条膜电极自动化生产线,2019年该产线建成投产,将膜电极从最初的单片生产升级到自动化生产,年产能提高5倍以上;新源动力在2010年开发的双面喷涂CCM工艺产线批量制造基础上,结合膜电极产品升级开发了CCM直涂工艺和MEA连续封装工艺,完成了全自动卷对卷膜电极生产线建设,大幅提升膜电极的品质和生产效率,2022年产能已提升到500万片/年。

目前,采用卷对卷直涂CCM制备工艺已经成为国内膜电极生产的主流工艺,如新源动力、鸿基创能、上海捷氢和苏州擎动等。国内膜电极供应商的产能均在300-1000万片/年,据不完全统计,仅上表中列举的几个代表性企业的膜电极现有产能在满产状态下已基本可以满足年产50000台燃料电池汽车所需。最近这几年,随着对膜电极制造设备需求的提升,一些传统行业设备制造商也在积极转型研发相关设备,并已成功推出相关产品,代表性供应商有无锡先导智能、湖南隆深氢能、东莞嘉拓和湖北魔方新能源等。

2023年,如未势能源、武汉理工氢电、唐锋能源、大连化物所、桑莱特等企业均有了新进展。

2月,金山高新区氢燃料电池产业链基地项目是丽江打造“新能源+绿氢”综合应用示范城市的重点工程。工程总投资15亿元,建设内容包括江苏桑莱特氢燃料电池膜电极、氢能动力自行车生产线等,涵盖分布式光伏电解水制氢、氢燃料电池制造、氢能应用产品等全产业链项目。

2月,氢蓝时代又一燃料电池项目签约,项目总投资约17亿元,将设立膜电极关键零部件总部。

4月22日,新源动力发布新一代燃料电池膜电极技术,使得膜电极在Pt载量降低40%条件下,功率密度由上一代1.2W/cm2提升至1.62W/cm2。此外,在进行膜电极产品开发的同时也实现了批量制备工艺迭代升级。目前,采用卷对卷双斑直涂工艺,涂布速度可达5m/min,CCM年产能≥30万㎡,涂布载量公差<3%,良品率>99%。智能化膜电极压合产线可实现卷对卷连续生产,MEA成型速度可实现≥12片/min,设备自动化程度与集成度高,具有高稳定性,膜电极年产能≥400万片。

7月初,未势能源首次对外展出“第二代高性能膜电极(MEA)”。该产品基于整车需求进行创新性设计,应用超薄膜材和可量产的有序化膜电极技术,通过持续突破技术瓶颈,不断优化生产工艺,在低铂技术、高传质技术、低电密自增湿技术等方面取得重大突破,实现铂载量≤0.3mg/cm²,功率密度>1.8 W/cm² @0.6V,超越了欧盟GAIA计划和中国十四五目标 (0.6V, 1.8W/cm²),达到国际先进水平。

8月,全球氢能在调研走访中了解到,当前武汉理工氢电正加速打造国内领先的燃料电池零部件产业基地,据介绍,投资1.1亿元的新基地位于武汉市经开区军山新城,占地面积约30亩,将上马两条自动化膜电极生产线,可同时生产车用膜电极与PEM电解水膜电极。该条产线预计2024年年底建成,达产后年产能最高可达20万m2,可同时满足一两万辆氢燃料电池汽车的需求,全面助力湖北省千亿氢能产业集群建设。

8月22日,中船712所膜电极产线顺利完成改造升级和新产品生产下线,改造升级后的产线已完成多型膜电极的生产和对内交付,测试性能达到国内领先水平,可充分满足712所燃料电池产业发展对膜电极组件的生产需求。

10月,唐锋能源膜电极产业基地(二期)项目正式签约落户临港新片区国际氢能谷。

当前,国内膜电极企业持续探索,规划新建膜电极产能加速提升,并且已经有部分企业拥有规模化量产能力。2023年,在我国氢燃料电池汽车示范应用全面启动的新阶段,预计膜电极产业将迎来快速发展的新局面。

碳索氢能网 https://h2.solarbe.com/news/20231027/1923.html

下一篇

下一篇