与燃料电池往大功率方向发展的思路类似,电解槽的制氢能力也在不断往更大标方的方向提升,在1000标方的碱性电解槽刚刚开始启动示范应用的情况下,一些企业已经发布了2000标方的单槽产品。

据不完全统计,自2022年以来,国内已经发布超过2000标方以上碱性电解槽的企业不下5家。碱性电解槽单槽额定产氢量从1000 Nm³/h发展至2000 Nm³/h,速度非常快。

那么,在现有的材料体系支撑下,碱性电解槽产氢量的“平衡点”在哪里?未来大标方制氢的突破口可能会在哪些地方?本文将初步梳理这些行业关注的核心问题。

大标方发展是必然,但需验证

碱性电解槽迈向大标方主要得益于技术的日渐成熟和产业链配套的逐渐完备,当然也受到大型绿氢项目需求的拉动的影响。

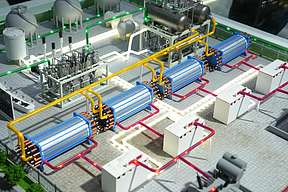

“企业主要从降本的层面考虑,产氢能力更强的大型化单槽制氢设备成本相比采购同等产氢量的多台套设备的成本要更低。”国内一家碱性电解槽企业技术负责人表示,一台2000标方的碱性电解槽成本相当于2台1000标方产品的80%左右,但制氢能力几乎是其2倍,这对于下游制氢的客户来说,大标方当然会更划算。

另一方面,提升了单槽的产氢效率,减少电解槽的数量还能给整个电解水制氢系统的配套减负,总体上都有利于降低整体成本投入,因此在能保证产品可靠性和稳定性的前提下,企业都追求尽量做更大产氢量的单槽产品。

由于绿氢项目采购大型化单体槽制氢设备的成本,相对而言要比采购同等产氢量的多台套设备成本低,一些绿氢项目已开始计划采购超过 1000 Nm³/h 产品。例如,今年 6 月,中石化在鄂尔多斯的一个风光融合绿氢化工示范项目在其《变更项目备案告知书》中提到采购 2000 Nm³/h 制氢设备。

似乎2000标方的碱性电解槽就要进入商用了,但实际上,从1000标方跨入2000标方还有待经过示范项目的验证考验。

“在实际运行中,目前的1000标方的碱性电解槽还需要进行产品的打磨和迭代,在可靠性和稳定性上下功夫,在这样的基础上推出更大标方的电解槽才能让人信服。”国内一家绿氢项目的参与方告诉高工氢电,目前市场上不断有大标方碱性电解槽的新品涌现,从数据来看,无论是电流密度还是能耗表现都有很大提升。但这只是代表实验室的测试结果,缺乏在实际工况应用的验证。

事实上,在现有的材料体系下,碱性电解槽的单槽制氢能力也存在天花板,如果不考虑引入贵金属材料制造电极,5000 Nm³/h可能就是天花板,对应的电流密度可达8000 A/㎡,但还需要考虑能耗、可靠性等其它因素,从研发迈入示范商用更是一个长期的过程。

“预计明年可能会有2000标方的碱性电解槽出现在示范应用项目中。”国内一家碱性电解槽市场总监表示,国内第一款1000标方的碱性电解槽从产品的研发到如今实现规模化商用也过去了5年多时间,2000标方的电解槽要实现规模化商用至少需要3年时间。

碱槽迈向大标方的可行性途径

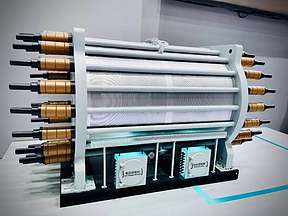

碱性电解槽在单位时间内产氢量与电解槽的体积大小和电解槽的运行电流密度有关。因此,实现大标方电解槽的途径有2条:其一增加小室数量,将电解槽做得更长,难点是对会结构的密封性、碱液的流通造成较大影响;其二是将电极面积做得更大,这受限于原材料尺寸及直径增大对流道均匀分配的考验。

现阶段,业界在开发更大产氢量的电解槽方面(2000-3000 Nm³/h),更多的解决办法是采用大量小室的堆叠,但是这种方法会导致电解槽的设备体积过大,而且小室过多也会在密封和压紧方面带来问题。如何减少小室数量,提升电流密度是当前业界关注的一个重点。

提升电解槽的电流密度,可以通过对于电极、隔膜材料的优化和电解槽结构的优化来实现,这也是当前最具有吸引力和应用前景的一种解决方案。目前也有很多企业和高校正在研发高性能的电极和隔膜材料,正在对碱性电解槽的整体结构做进一步的优化。

“通过叠加电解小室单元提升单槽产量会造成电解槽体积过大、安装不便等问题;若提高电流密度,会使电解小室电压上升,从而带来单耗的提高,增大了设备的运行成本。”一家电解槽企业研发总监指出,提升电解槽的制氢能力是一个综合工程,最终还需要兼顾性价比和市场的接受度。

由此可见,电解槽单体的产氢量越大,在制造工艺技术的难度也越大。碱性电解水制氢设备如何在可再生能源规模化电解水制氢生产中时,实现“大规模、低能耗、高稳定性”三者的统一?为了平衡投资成本和运行成本,国内产学研机构及企业在提电密、提能效、保安全等方面进行了研发。

在碱性电解槽的所有材料中,优化电极材料对实现碱性电解槽单位产氢量的提升最为关键,一方面,电极材料的上限是碱性电解槽性能上限的核心所在,另一方面,当前电极材料的优化空间极大,且可行性高。目前国内的一些先锋电极企业已经开始在研发新型电极材料方面开始行动。

例如,今年年初,莒纳科技对外发布了两款JA系列电极新品,基于镍网的JA-10000M,以及基于泡沫镍的JA-10000F,两款新品均获得多家电解槽厂实测数据的验证。JA系列电极新品通过结合一步法多活性位点调控技术,将电密提升到了最高11900 A/m²,有望助力电解槽客户实现单槽产能3000 Nm³/h以上。此外,在相同小室运行电压下,莒纳科技JA系列新品的高电流密度特性可在保证相同产氢速率的前提下,可至少降低 50%槽体小室数量,从而降低50%电解槽体积及设备用料。

总体上看,目前制氢市场十分火热,企业争相开发大型化制氢设备。行业关注的人多、资金投入大,一定程度上会促使行业技术进步,但是技术的发展需要时间和验证过程。

无论采用何种办法提高电解槽的产氢量,安全性是设备制造企业首要考量因素,一旦制作工艺不成熟,电解槽的气密性不达标,导致易燃气体泄漏,就可能引发灾难性后果。在现有的1000标方碱性电解槽应用成熟稳定之后,再逐步向更大标方发展才是可取之道。

碳索氢能网 https://h2.solarbe.com/news/20231008/1614.html

下一篇

下一篇