应对气候变化背景下,钢铁行业要实现大幅碳减排,需要对传统冶炼工艺进行创新性变革,而氢冶金是实现低碳近零排放的终极冶金技术。欧洲、日本、韩国等国家和地区的钢铁企业均制定了包括氢冶金在内的低碳冶金技术路线图,加快研发、试验和应用,为实现碳中和目标寻求工艺技术突破。中国部分钢铁企业已发布碳减排目标和时间表,正在规划低碳发展战略,联合科研机构积极部署和开展相关技术的探索和研究,并进行了工业性试验项目的建设和运营,取得一定成效。然而,氢冶金的概念无论在理论还是实践都还处于起步阶段,目前仍然面临诸多困难与挑战,需不断探索。

近期,由能源基金会支持,冶金工业信息标准研究院承担完成了《中国氢冶金发展战略及政策研究》。报告基于现有的公开数据,对国内外氢冶金发展现状和趋势进行分析,提出中国氢冶金发展面临的问题和制约因素,并基于氢冶金技术发展方向和相关基础设施,对中国氢冶金应用前景进行研判。研究表明,在当前置换高炉一代炉役结束后,即2040年前后,中国将具备规模化发展氢冶金条件。2040年前,中国氢冶金工艺以高炉富氢为主,氢基直接还原和富氢熔融还原等氢基非高炉炼铁为辅,富氢气体来源以焦炉煤接还原+电炉冶炼工艺将进入蓬勃发展阶段,气或炼化干气等为主,2040年之后,氢基直氢气来源以绿电制氢为主。

碳冶金逐步向氢冶金转变

钢铁行业占中国二氧化碳总排放量的15%左右,其碳排放与生产过程中煤炭等化石能源的消耗密切相关。研究表明,中国钢铁行业以煤炭等化石能源为主的高炉-转炉长流程工艺占90%左右,尤其是铁前系统和高炉炼铁工序(炼铁系统,包括焦化、烧结、球团、高炉炼铁工序),高温下的还原反应需要消耗大量的煤炭和焦炭,碳排放量占长流程碳排放总量约80%,开发低碳炼铁技术是钢铁行业碳减排关键。

氢冶金是以氢气代替碳还原铁矿石,将从源头彻底降低污染物与二氧化碳排放量,减排优势显著,是促进钢铁工业绿色低碳发展的重要技术方向。根据殷瑞钰、刘正东、上官方钦在中国工程院院刊《Engineering》2021年第12期发表的《中国钢铁行业碳达峰、碳中和实施路径研究》中预测,2021-2060年钢铁行业累计碳减排贡献度为:粗钢产量下降因素约占45%,全废钢电炉流程钢厂发展的因素约占39%,氢冶金因素约占9%,节能、界面技术、智能化等因素约占7%。因此,大力支持发展氢冶金是减少碳排放、促进钢铁行业可持续发展、增强全球竞争力和实现碳中和目标的重要战略。

氢冶金发展现状、面临的问题及挑战

目前,氢冶金技术主要包括高炉富氢还原、氢基直接还原及富氢熔融还原等。

1、高炉系统富氢冶炼

高炉炼铁工艺技术成熟,暂时没有其他工艺可以替代,高炉仍将是全球炼铁生产的主流装备。围绕高炉增加含氢资源循环利用比例将是现阶段工艺技术改进的主要方式,通过向高炉内喷吹H2或富氢燃料代替高炉中的煤和焦炭等还原剂,对含铁炉料还原;或者在烧结机料面上喷吹氢系气体燃料替代部分焦粉,可大幅提高烧结工序能源效率,实现CO2减排。一般认为高炉富氢还原的碳减排幅度能够达到10%-30%。但作为基于80%以上生铁来自高炉的现状,其对实现碳达峰、碳中和过渡时期仍具有重要应用意义。

2、氢基直接还原

气基(主要是CO和H2)直接还原工艺还原效率高、技术成熟,产量占比已超过70%。因此氢基直接还原炼铁技术工业化应用更容易实现,该工艺初期主要是以重整后的焦炉煤气为还原气体对氧化球团进行还原脱氧,主要包括:氢基竖炉+电弧炉冶炼、氢基竖炉+电炉熔分+转炉冶炼及氢基流化床直接还原+电弧炉冶炼等。氢基直接还原工业应用减碳能力可达80%以上,甚至实现零碳排放。氢冶金的发展除了本身技术进步和突破外,也需要考虑配套更大规模和生产效率的电炉装备。

3、氢基熔融还原

氢基熔融还原是以富氢或纯氢气体作为还原剂,在高温熔融状态下进行铁氧化物还原、渣铁分离,生产铁水的工艺方法。当前主要包括铁浴式熔融还原(Hismelt、CISP、HIsarna、DIOS等)和COREX类熔融还原(COREX、FINEX)等。其中,铁浴式熔融还原可以直接采用粉矿,并且可以处理廉价高磷矿,具有较大市场前景,目前已进入工业化阶段。成功应用氢气将使铁浴式熔融还原技术发生巨大变革。总体来看相较于其他技术,氢基熔融还原相关基础理论研究有待进一步深入。

氢冶金作为氢能的工业化应用方向之一,不仅面临氢能产业发展的问题和制约因素,在试验示范过程中,也面临政策体系、核心技术、原料、成本、配套基础设施、标准体系等问题和制约因素。

1、政策体系

氢冶金是钢铁工业远期实现碳中和的重要路径,目前仅在《关于促进钢铁工业高质量发展的指导意见》、《钢铁行业产能置换实施办法》等钢铁工业综合性政策中涉及,还未制定关于氢冶金的专项政策。国家和行业应加快制定钢铁行业氢能产业专项规划和氢冶金发展规划,明确氢冶金发展思路、技术路线图及配套鼓励性政策,支持低碳冶金园区、氢冶金示范项目建设。

2、关键核心技术与原料保障

当前备受关注的高炉富氢冶炼技术在实际应用中也还存在如粉化问题、热补偿问题、腐蚀和氢气利用率低等诸多亟需解决的技术难题,而全氢直接还原炼铁技术更是对现有高炉-转炉工艺的革新,有较多关键核心技术有待突破:一是氢还原为强吸热反应,将影响到反应器内温度场分布,进而影响氢气利用效率。二是依照现有气基竖炉工艺或流化床工艺,氢还原反应器内热量均依靠高温还原气的物理热带入,解决热量不足问题将是未来研发重点。三是通过提高还原气温度和流量来补充热量,将影响到氢气在竖炉中的流速、还原率及利用效率,同时对气体加热炉装备与反应器的各种性能等带来巨大挑战。四是全氢还原无渗碳条件,不含碳的直接还原铁熔点高、极易再氧化、自燃,难以安全储存和运输。另外,未来氢基直接还原铁技术在替代现有工艺进行推广的过程中需要确保大量直接还原球团的获得,或会导致原料供应困难或增加成本。因此,原料多元化的技术也需突破。

3、绿氢冶金成本

中国制氢规模虽然较大,但大部分均采用化石能源制氢,用于生产合成氨、甲醇等产品,可用于氢冶金的氢能资源较少。钢铁企业只有配套建设焦化项目或周边地区有焦化企业,才具有发展氢冶金的基础,但氢源还是灰氢。当前,利用绿电-电解水制氢工艺,氢气成本是焦炉煤气制氢和天然气制氢的2-3倍,用氢成本较高,难以和高炉-转炉长流程在成本上进行竞争。

4、配套基础设施

冶金工业是一种流程制造系统,生产基地由多个不可拆分的化工、冶金反应器组成,反应器内部高温、高压,伴有连续进行的多相物质相互转化的化学反应,对系统的可靠性要求很高,必须长期连续稳定运行。而可再生能源受制于风或光等外部自然条件变化,波动性较大,如何通过利用电网、储能、储氢等多种方式实现绿氢的稳定供应,是氢能与钢铁产业间相互耦合要解决的难题。

5、标准体系

当前,氢冶金正处于起步阶段,冶金相关技术不成熟,氢冶金相关标准缺失,无法形成系统。氢冶金标准化工作需立足行业发展现状,准确把握行业需求,更加注重标准化顶层设计和标准体系结构优化,从科学、规范、统一的角度,建设更加先进适用的标准体系,全面提升氢冶金标准水平,为促进中国氢冶金技术进步发挥积极作用。2022年9月,氢冶金标准联合工作组成立必将进一步发挥标准基础性、引领性作用,以及标准在产业协同、技术协作中的纽带和驱动作用,有利促进中国氢冶金技术进步,助力中国钢铁工业绿色低碳高质量发展。

中国氢冶金发展战略及路径

中国氢冶金战略定位:氢能是钢铁工业实现绿色低碳转型的重要载体,氢冶金是中国钢铁工业低碳发展的重要路径之一。

中国氢冶金发展原则:1) 立足国情,创新驱动。2) 安全为先,标准引领。3) 市场主导,政府引导。4) 渐进发展,示范先行。

中国氢冶金发展三个阶段性目标:到2025年,基本掌握氢冶金核心技术,氢冶金示范应用取得明显成效。到2030年,形成较为完备的氢冶金技术创新体系,有力支撑钢铁行业碳达峰目标实现。到2035年,可再生能源制氢在氢冶金的应用比例明显提升。

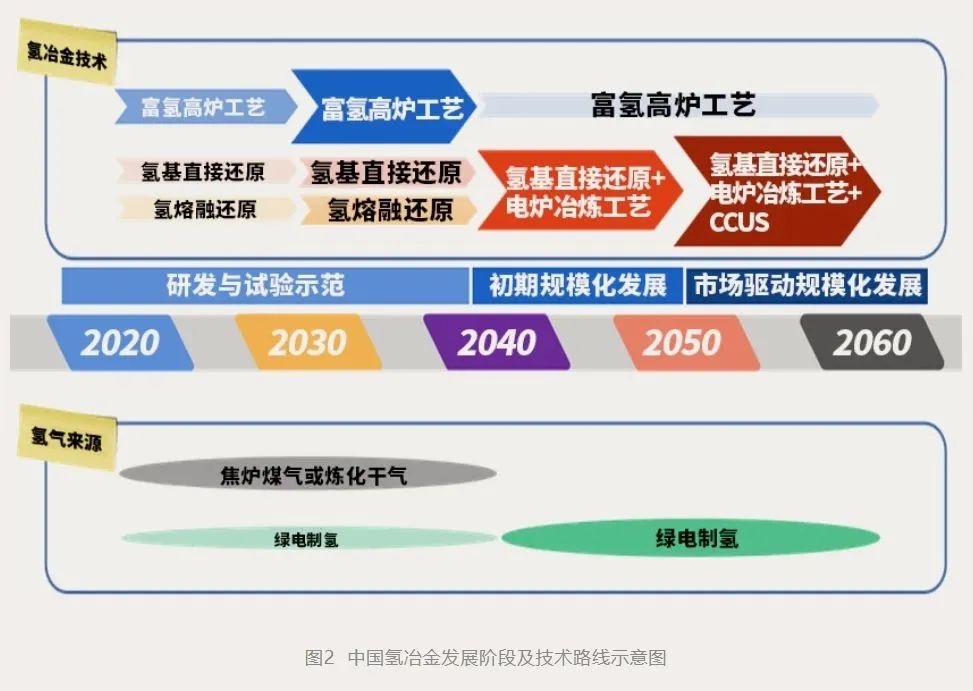

氢冶金在中国仍处于初期阶段,统筹考虑中国钢铁工业特点、实际情况和氢冶金技术进展,氢能产业基础设施发展趋势,以及未来碳市场情况、铁素资源情况等,特别是受中国产能置换等相关产业政策影响,综合认为,在当前置换高炉一代炉役结束后,即2040年前后中国将具备规模化发展氢冶金条件。2040年之前,中国氢冶金工艺以高炉富氢为主,氢基直接还原和富氢熔融还原等氢基非高炉炼铁为辅,富氢气体来源以焦炉煤气或炼化干气等为主;2040年之后,氢基直接还原+电炉冶炼工艺将进入蓬勃发展阶段,氢气来源以绿电制氢为主。具体来看,中国氢冶金发展的三个阶段与技术路线为:

第一阶段(2021-2040)研发与试验示范。国内外氢冶金均处于研发阶段,虽然已建立试验示范产线,但技术瓶颈突破需要较长时间的大量试验。项目将以规模较大、资金实力较为雄厚的央企、国企为主,同时政府部门通过政策引导和资金投入聚集行业力量,推动氢冶金协同创新,氢冶金技术瓶颈突破取得进展。综合考虑中国钢铁工业长流程为主和一代高炉炉役的实际情况,这一阶段中国氢冶金工艺以高炉富氢为主,氢基直接还原和富氢熔融还原等氢基非高炉炼铁为辅,富氢气体来源以焦炉煤气或炼化干气等为主。

第二阶段(2041-2050) 初期规模化发展。在当前炼铁产能置换高炉一代炉役结束后,即2040年前后,中国将具备规模化发展氢冶金条件。届时氢基直接还原+电炉冶炼工艺已逐步成熟,成本下降明显,项目经济性显著增强,氢基直接还原+电炉冶炼工艺将进入蓬勃发展阶段,氢气来源以绿电制氢为主。但受制于绿氢制备成本,氢基直接还原+电炉冶炼工艺仍处于初期规模化发展阶段,还需要政府给予相应的税收减免和财政补贴政策支持,绿氢资源较好、成本较低的地区有望率先实现规模化、商业化运营。

第三阶段(2051-2060) 市场驱动规模化发展。绿氢制备成本的进一步降低,氢能产业链基础设施和氢冶金技术均已成熟,随着碳中和目标的临近,以市场机制为主导的氢基直接还原+电炉冶炼工艺+CCUS技术得到大规模化发展。

中国氢冶金发展政策建议

氢冶金是钢铁工业远期实现碳中和的重要路径,目前仅在《关于促进钢铁工业高质量发展的指导意见》、《钢铁行业产能置换实施办法》等钢铁工业综合性政策中涉及,还未制定关于氢冶金的专项政策。国家和行业应加快制定钢铁行业氢能产业专项规划和氢冶金发展规划,明确氢冶金发展思路、技术路线图及配套鼓励性政策,支持低碳冶金园区、氢冶金示范项目建设。

一是政策引导与专项规划。国家层面:以《氢能产业发展中长期规划(2021年—2035年)》为引领,加强制氢、储运技术研发和产业化,形成较为完备的氢能产业技术创新体系、清洁能源制氢及供应体系,支撑氢能在冶金行业的应用;行业层面:制定“中国氢冶金发展专项规划”和“中国氢冶金技术路线图”,明确氢冶金发展思路、技术路线图及配套鼓励性政策,支持低碳冶金园区、氢冶金示范项目建设;地方层面:有条件的地区,发挥省级政府的作用,统筹发展需求和实施资源,加快氢冶金示范区建设,引导行业骨干企业向有基础、有条件、有优势的产业集聚区布局,实现产业集聚。

二是标准引领与应用安全。标准体系:围绕钢铁行业氢能制、储、输、用等全产业链关键核心技术、材料和装备开展标准体系建设,构建清洁化、低碳化、低成本的多元制氢和用氢体系。鼓励龙头企业积极参与各类标准研制工作,尤其是已经布局氢能冶金的钢铁企业,占领标准先机;应用安全:推动氢冶金关键核心技术和安全技术协同发展,加强氢气泄漏检测报警以及氢能相关特种设备的检验、检测等先进技术研发,确保氢能利用安全可控;国际标准:积极参与国际氢能标准化活动,加强与氢能技术领先的国家和地区开展项目合作,探索开展氢能贸易、基础设施建设、产品开发等标准化合作。

三是联合研发与产业协同。联合研发:采取龙头企业主导的方式,联合产业链上下游企业、科研院所,建设涵盖全产业链的协同创新平台,聚焦氢能、氢冶金领域关键核心技术,进行设备、材料、零部件等共性技术开发,聚集钢铁行业合力开展氢冶金技术的研发攻关与工程化示范,避免技术研发的重复投入和资源浪费;产业协同:大力鼓励氢气供应商、技术提供商等在氢冶金试点试验项目中探索最佳的商业合作模式;国际合作:加大氢冶金对外开放合作,积极参与国际氢能产业链、氢冶金技术交流合作,构筑互助、共赢、安全、可控的供应链体系和核心技术保障。

四是资金支持与配套设施。资金支持:搭建合理有效的金融政策引导和市场机制,将政府补贴和资本市场、碳市场调节相结合,为氢冶金项目提供有力资金支持。此外,加速全国碳市场建设,加速纳入钢铁行业,强化相关监管,通过碳排放成本内部化等市场手段降低氢冶金的绿色溢价;配套设施:统筹规划绿氢和绿电的全产业链建设,因地制宜构建足以支撑钢铁等多个行业零碳转型的相关基础设施,并提供绿电和绿氢优惠价格以支撑氢冶金早期研发和应用示范。结合钢铁产能分布特点,尽早合理规划输电、输氢渠道,降低清洁氢冶金项目的绿电、绿氢资源供应不足、不稳定的风险。

碳索氢能网 https://h2.solarbe.com/news/20240207/2634.html

下一篇

下一篇